La Casa Mingo, di Vicente Sarrablo e Jaume Colom, è un vero campionario delle possibilità offerte da una tecnologia fortemente innovativa: il tessuto laterizio. Con questa tecnica la posa del laterizio perde la manualità che da sempre la caratterizza per diventare un processo altamente meccanizzato, senza perdere quasi nulla della sua flessibilità

Il laterizio armato è, senza ombra di dubbio, una innovazione che si presta a molteplici usi. Nella Casa Mingo, presentata nelle pagine che seguono, progettata da Vicente Sarrablo(1) e Jaume Colom, questa particolare tecnologia costruttiva viene impiegata in cinque diversi modi, tutti profondamente innovativi: come struttura laminare, come rivestimento flessibile e veloce da eseguire, come pavimentazione drenante, come pannelli prefabbricati, come muri di contenimento.

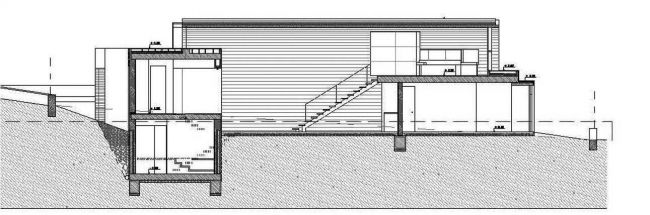

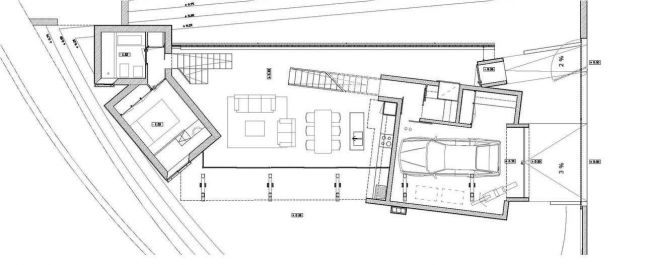

Casa Mingo è una casa di vacanze che si trova in una periferia di recente edificazione a Sant Martí de Tous, un piccolo paesino di mille abitanti, sito a mezza costa, a ottanta km da Barcellona. Il lotto in declivio, triangolare, è circondato su due lati da strade. La casa, orientata da est a ovest, occupa la parte settentrionale del lotto, lasciando la porzione meridionale libera per il giardino e la piscina.

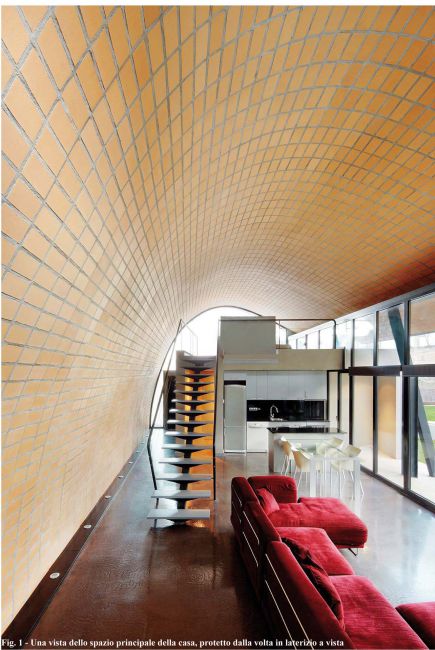

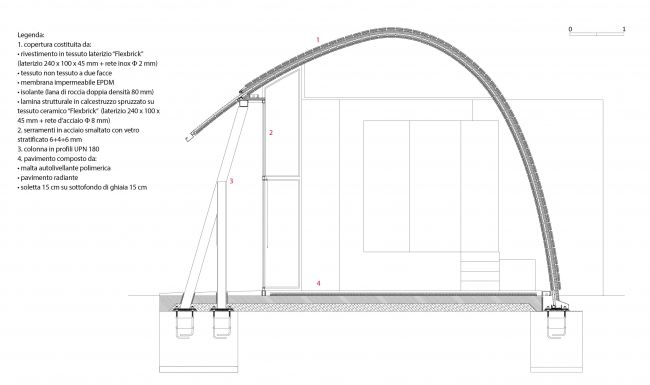

La composizione contrappone le forme grigie e spigolose del garage e delle camere alla morbida e leggera curvatura della grande volta “zoppa” di copertura, sotto la quale si trova, disposta su due livelli, la zona giorno.

La tecnologia

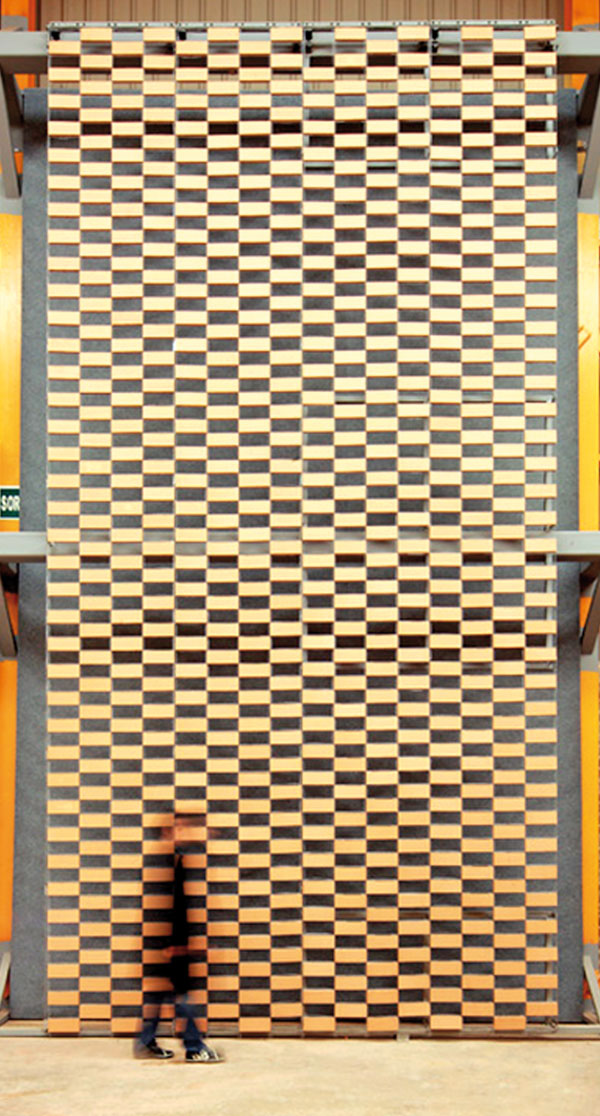

Il laterizio si è da sempre configurato come un materiale le cui dimensioni erano quelle che la mano dell’uomo poteva afferrare; le costruzioni in laterizio sono sempre state “labor intensive”. Negli ultimi anni, tutto questo sta cambiando: la manodopera incide in maniera sempre maggiore sui costi della costruzione, e i tempi di esecuzione tendono a ridursi. Il laterizio, così come lo abbiamo da sempre conosciuto, fatica ad adattarsi a questo scenario radicalmente nuovo. La tecnologia messa a punto, dopo lunghe ricerche, da Il sistema costruttivo “Flexbrick” consiste in un “tessuto laterizio” prodotto in stabilimento, formato da un’armatura di tondini d’acciaio che supportano e confinano un reticolo di laterizi. In questo modo si ottengono lamine flessibili per la realizzazione di rivestimenti e di strutture laminari. I vantaggi che presenta sono molteplici:

- è possibile predisporre grandi formati (fino a 20 ml) con grande risparmio di manodopera;

- la messa in opera mediante gru accelera notevolmente il processo costruttivo, e il materiale non necessita di ulteriori finiture;

- le lamine flessibili possono essere trasportate e immagazzinate piegate in pallet, o avvolte in bobine;

- la tecnologia è polivalente: modificando meno del 10% dei componenti si possono realizzare pavimenti, facciate o coperture, rendendo possibile il rivestimento continuo in laterizio;

- il “tessuto” consente molteplici disposizioni dei laterizi e ampie variazioni cromatiche;

- grazie alla precisione della rete metallica, i giunti restano allineati indipendentemente dalla lunghezza;

- poiché il sistema è prodotto “a secco”, le riparazioni e le sostituzioni di singoli elementi sono molto semplici; è inoltre facilitato il recupero separato dei materiali, quando la vita utile della costruzione si esaurisce.

Si tratta di una tecnologia, insomma, che sembra aprire nuovi orizzonti al laterizio.

È interessante valutare più in dettaglio gli usi che Sarrablo e Colom hanno fatto, in questa opera piccola ma densa, utilizzando la tecnologia del “tessuto laterizio”.

Volta portante

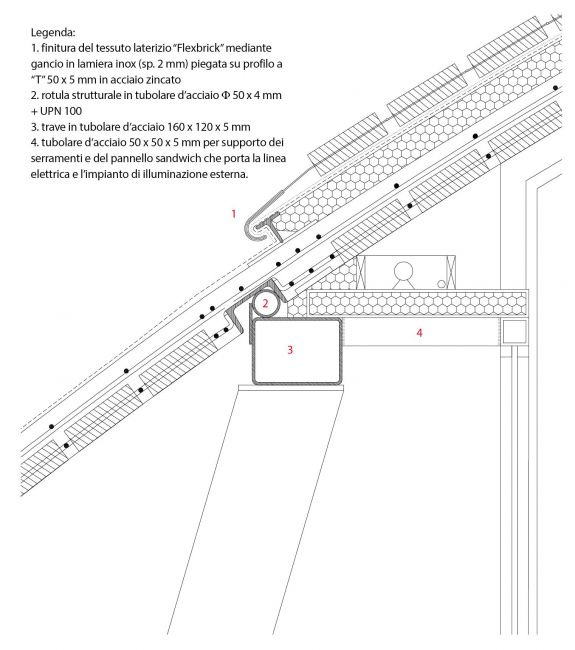

È proprio la volta l’elemento che caratterizza l’edificio. Verso nord, essa scende ininterrotta fino a terra, mentre verso sud è supportata da una trave metallica, poggiante a sua volta su cinque colonne inclinate in acciaio.

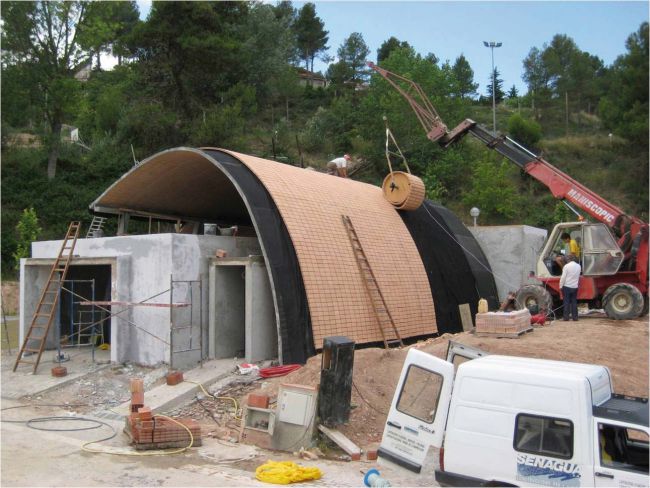

La tecnica utilizzata per la sua costruzione è uno sviluppo di un sistema originariamente concepito per la semi-prefabbricazione di volte laminari il laterizio a direttrice catenaria(2).

Sarrablo, a partire dai pannelli di laterizio armato che erano stati il risultato di quella ricerca, ha sviluppato il concetto di “tessuto laterizio”: i laterizi vengono assemblati in lunghe strisce armate, le quali vengono avvolte, in stabilimento, su grandi rocchi di legno, per essere poi srotolate, in cantiere, su una leggera (ed economica) impalcatura di tubi da ponteggio, ricoperti da una rete metallica, da un foglio di PVC e da un feltro. Una volta disposte le strisce, viene inserita l’armatura di collegamento fra strisce successive e viene eseguito, dopo aver disposto sopra i laterizi una rete elettrosaldata, il getto di completamento in malta spruzzata con pompe. Tutta l’operazione ha una certa eleganza meccanica, più vicina a quello che accade nelle fabbriche di automobili rispetto a quanto si è abituati a vedere in cantiere, e non richiede, a differenza delle volte tradizionali, l’impiego di maestranze altamente specializzate. Il risultato finale, in ogni caso, non dipende dalla perizia dei posatori.

Nel caso in oggetto, le strisce affiancate sono 15, ciascuna avente uno sviluppo di 12 m; esse partono come pareti per poi curvarsi gradualmente a formare la volta, per finire, verso sud, con uno sbalzo.

Le volte realizzate con questa tecnica sono molto leggere, ottimizzando la progettazione (e riducendo i costi) degli elementi di supporto (fondazioni, pilastri).

Quando il getto di completamento ha fatto presa, sulla volta viene stesa una guaina catramata impermeabilizzante. Il guscio portante è così completo e funzionante (e, data la sua sezione a curva anticatenaria, può essere scasserato, al limite, poche ore dopo il getto, liberando lo spazio sottostante per le successive lavorazioni; consentendo, fra l’altro, la pulizia di eventuali sbavature di malta che avessero sporcato l’intradosso della volta mentre la malta è ancora fresca).

È da notare che questa tecnica permette di creare delle superfici di inviluppo continue, senza distinzione fra copertura e parete.

Con il sistema “Flexbrick” è possibile realizzare non solamente delle volte portanti, ma anche delle facciate sospese e ventilate, delle schermature solari, o dei rivestimenti di coperture curve. Le facciate sospese non richiedono l’aggiunta di profili di sostegno laterale, e si mettono a piombo da sole grazie al loro stesso peso, consentendo così un notevole risparmio di materiale e una riduzione dei tempi di esecuzione; lo spessore della camera d’aria non è in alcun modo vincolato dal materiale. Per queste applicazioni, l’acciaio che si adopera è sempre inox. Giocando con la disposizione degli elementi ceramici, coi pieni e coi vuoti, coi colori dei laterizio, è possibile creare un’infinità di motivi.

Grande flessibilità

La particolare tecnica costruttiva si adatta al rivestimento di coperture di qualsiasi curvatura: si tratta di una tecnologia che compete vantaggiosamente con le soluzioni in lamiera metallica, con le pitturazioni elastiche, con l’applicazione di pezzi di piccole dimensioni, incollati o inchiodati, assicurando una velocità di esecuzione finora quasi sconosciuta nel campo dell’edilizia. Con specifico riferimento a Casa Mingo, la volta è rivestita (e zavorrata, come la normativa spagnola richiede) mediante 13 strisce di tessuto laterizio, posate a secco. In questo caso, fra i due strati è stato collocato anche uno strato isolante-coibente. La composizione stratificata della volta viene messa in evidenza dai progettisti mediante l’arretramento dello strato di finitura nella prima porzione, a sbalzo rispetto allo spazio interno. È evidente come in questa stratificazione si possano leggere, insieme, l’influsso di Eladio Dieste, prodigioso creatore delle tecniche del laterizio armato, al quale queste ricerche si sono ispirate, e la tecnica delle volte catalane, nella quale un primo strato di pianelle, unite mediante gesso, funge da cassero per i successivi strati, murati a malta.

Pannelli prefabbricati

Il terzo uso al quale è stato ammesso il “tessuto laterizio” sono i pannelli della recinzione: le strisce di laterizio vengono annegate nel getto dei pannelli prefabbricati; l’armatura impedisce che, nella fase di getto del calcestruzzo, i laterizi possano muoversi, assicurando nel contempo l’ancoraggio dei laterizi al calcestruzzo stesso. Certamente questa tecnica sarà interessante per i prefabbricatori, che sono sempre alla ricerca di finiture diverse per i loro pannelli.

Pavimentazioni drenanti

Una disposizione sfalsata degli elementi componenti il “tessuto laterizio” ha consentito di preparare delle pavimentazioni drenanti, come quella che affianca la piscina di Casa Mingo.

Questa è un’applicazione che apre vaste possibilità: una squadra di 2 posatori assistiti dalla gru è in grado di posare circa 250 m2/giorno di pavimentazione, circa 10 volte la quantità realizzabile con metodi tradizionali. La rete metallica impedisce il movimento relativo dei pezzi e permette di resistere meglio sia al passaggio di veicoli che ad eventuali cedimenti del sottofondo. Se la pavimentazione è posata a secco, inoltre, è molto semplice sollevarla per riparazioni al sottofondo o per accedere ad impianti sotterranei.

Muri di contenimento

Sul retro della casa, infine, sono stati disposti dei cilindri, realizzati sempre con lo stesso “tessuto” usato per le pavimentazioni drenanti e riempiti di terra, che fungono da muri di sostegno per arginare un piccolo dislivello.

- Gli studi di Sarrablo sui “tessuti laterizi” inizia- no già nel 1998, con una ricerca finanziata dalla Commissione Europea. La ricerca, chiamata “ISO- BRICK”, ha visto la partecipazione di imprese ed istituti di ricerca di vari Paesi europei: Spagna, Portogallo, Italia, Germania e Belgio; essa si è sviluppata dal 2000 al 2004. La parte italiana, che si è conclusa con la realizzazione di due pro- totipi, è stata coordinata dallo scrivente (Costruire in Laterizio n. 107, 2005, pp. 60-73).

- Costruire in Laterizio nn. 52-53, 1996; 71, 1999; 82, 2001.